Como utilizar a ferramenta SMED ?

A ferramenta SMED (Single Minute Exchange of Die) é uma metodologia Lean que busca reduzir drasticamente o tempo de setup de máquinas — etapas essenciais na fabricação que não agregam valor ao produto. A meta é completar esse setup em menos de 10 minutos, ou seja, em “minutos de um dígito”

SIX SIGMA

Leandro

7/29/20253 min read

Como utilizar a ferramenta SMED

A ferramenta SMED (Single Minute Exchange of Die) é uma metodologia Lean que busca reduzir drasticamente o tempo de setup de máquinas — etapas essenciais na fabricação que não agregam valor ao produto. A meta é completar esse setup em menos de 10 minutos, ou seja, em “minutos de um dígito”.

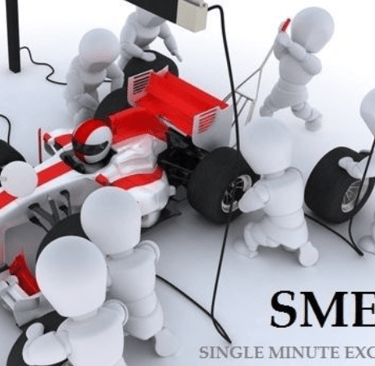

1. O que é SMED e por que ele importa

SMED foi consolidado por Shigeo Shingo na Toyota entre as décadas de 1950 e 1980. A técnica mobiliza os conceitos de setup interno (somente com máquina parada) e setup externo (com máquina em funcionamento), visando transformar o máximo possível de tarefas internas em externas, padronizar processos e eliminar desperdícios

Benefícios principais:

Aumento da produtividade e da capacidade produtiva.

Flexibilidade para produzir lotes menores.

Melhoria no OEE (Overall Equipment Effectiveness).

Redução de estoque, desperdício e custos.

2. Metodologia em fases

Passo 1 – Mapeamento do setup atual

Filme e registre cada etapa do setup, identifique atividades, tempos e responsáveis

Passo 2 – Classificação interna vs. externa

Diferencie o que requer parada da máquina (interno) do que pode ser feito com ela em operação (externo)

Passo 3 – Transformação e otimização

Converta operações internas em externas.

Padronize funções, use fixadores rápidos, gabaritos intermediários.

Elimine ajustes desnecessários e mecanize processos

Passo 4 – Simulação e testes

Realize ensaios do novo setup, cronometrando e ajustando com diferentes operadores e turnos

Passo 5 – Padronização

Desenvolva POP (Procedimentos Operacionais Padrão) e fluxogramas; treine a equipe e fixe os processos na rotina

Passo 6 – Monitoramento contínuo

Implemente indicadores e promova o Kaizen: revise e melhore continuamente, estabelecendo metas de redução de tempo

3. Técnicas avançadas do SMED

Shingo listou oito técnicas-pilar :

Separar atividades internas e externas.

Converter internas em externas.

Padronizar função, não forma.

Utilizar fixadores funcionais.

Introduzir gabaritos intermediários.

Operações em paralelo.

Eliminar ajustes.

Mecanizar processos.

Implementar coordenadamente essas técnicas pode levar reduções de tempo de 90% ou mais, como ocorreu em muitas empresas.

4. Exemplo prático

Imagine uma prensa metálica que demora 240 minutos para trocar o ferramental. Com SMED:

Prepara o novo ferramental durante a produção.

Utiliza fixadores rápidos e gabaritos.

Realiza a troca em poucos minutos.

Algumas prensas da Toyota foram de horas para <10 minutos com essa abordagem.

5. Implementação eficaz para gestores industriais

Escolha um processo piloto: com alto tempo de setup e frequência, mas sem impacto catastrófico.

Equipe multidisciplinar: operadores, engenheiros, manutenção, qualidade.

Registro e análise de dados: use cronômetros, análise causa‑efeito (Ishikawa) e Pareto.

Feedback e treinos constantes: a cultura Lean depende da melhoria contínua.

6. Dicas para potencializar o SMED

Integre com 5S para organizar o ambiente e facilitar o acesso a ferramentas.

Use Kaizen: promova pequenas melhorias diárias.

Monitore OEE com foco em tempos de setup.

FAQs

O SMED exige grandes investimentos em máquinas novas?

Não necessariamente. Muitas melhorias vêm da reorganização do processo e padronização de ferramentas, com baixo custo inicial.

Qual o tempo real de economia?

Casos reais apontam reduções de até 90–95% no tempo de setup, com retorno rápido.

Serve para pequenas fábricas?

Sim. Qualquer ambiente com setups é beneficiado. Comece por um piloto de baixo risco.

POSSO usar SMED em linhas não industriais?

Sim! A lógica se aplica em escritórios para trocar contextos, equipamentos ou software entre tarefas.

Conclusão

Para gestores industriais, o SMED é uma ferramenta poderosa. Estruturado em fases claras, técnicas avançadas e monitoramento contínuo, ele permite reduzir tempos de setup, aumentar produtividade, flexibilidade e competitividade.

Invista na formação da equipe e no acompanhamento dos processos. Comece hoje com um piloto e promova pequenas vitórias, que gerarão grandes resultados.

© 2025. All rights reserved.

Categorias

Menu